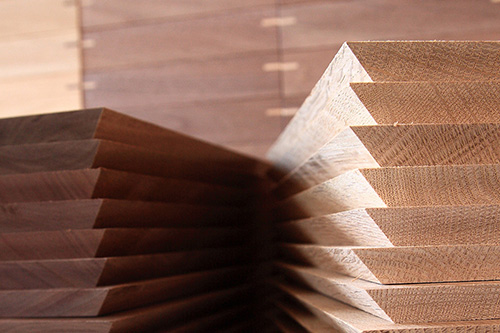

色目合わせ中。左右の側板同士、前後板同士は基本的に共木。側板と前後板の組を作り、その後に天板と合わせる。この時に向きも全て決まっている。

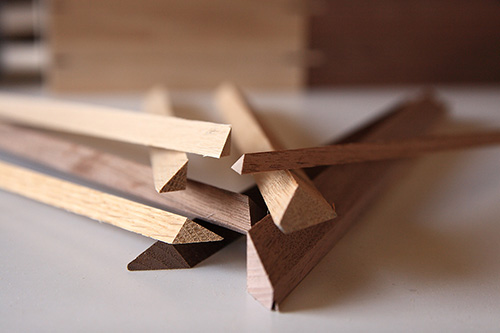

側板組立前。三方留なので、尖っている。

側板組立後。ここに天板を接着する。

天板の横は全て45°。欠けないように細心の注意でカットする。

カットされた側。

天板を接着。接着剤が均一に出るように塗る事。クランプを締め過ぎない事がポイント。

底板の仕込み。カンナで削って少しずつ合わせる。

サンダーで仕上げながら各方向の直角を出す。直角でないと、溝をぐるっと回した時にずれてしまう。

まずは木の繊維方向に対して横から。先に繊維方向と同じ向きに削ると、横方向を削ったときに欠けやすくなる。

繊維方向の溝。

溝が完成。

ティッシュペーパーが出てくる穴をルーターで貫通させる。3.8mmの溝に対して3φの刃物なのでこれもギリギリ。

ティッシュペーパーの箱はどうしてあんなにカラフルなのだろうか・・・。

元箱のまま置くとどうにも目立ってしょうがないので、ずっと探していたような気がします。シンプルでかっこいいものはないだろうか。会社に勤めている時も木のものを探していましたしかし、どうもしっくりこない・・・。

独立するときに、「そうだ、自分で作ればいいんだ」と・・・。

まずは、ティッシュペーパーの調査から。

2009年当時、すでにティッシュペーパーは200枚入りから160枚入りへ移行しつつあり、多くのメーカーはスリムタイプのものを販売し始めました。理由は資材の高騰です。

200枚入りの箱を覆う木のケースではかなり背が高くなり、だから市販のケースもボリュームがあって、買うのをためらっていた気がします。

これからはスリムタイプが主流になるので、いろいろな種類のものを買ってきて大きさを測りました。 内寸は、最大の大きさのモノ+α。ほとんど似たような大きさですが、各社微妙に異なります。かなりの種類を測ったつもりですが、見ていないものもあると思い、この寸法になりました。できるだけ軽いものにするには厚みを薄くすればいいのですが、薄くしすぎると強度がなくなるので、検討の結果、材料の厚さは10mmになりました。 この時のイメージは、つるっとした木の箱で、ガバッと口が開いているのではなく上蓋に取り出せるラインが中央に一本ある、というものでした。しかし、実際に作ってみるとイマイチ面白くない。

でも、ただの平面にラインが一本入るだけで違った見え方がする。そこで思い出したのはPIET MONDORIANの「Compositie」という、無彩色と色の三原色だけを用いて「構成」する絵でした。

また、会社で製品を作るときの試験材で、溝を切ってある材料を見たときに、この比率、かっこいいなぁ、というものにであったことがありました。

方眼紙にいろいろな線を引いてみると、ラインが中心になくてもいいかな?という事で、センターからずらして取り出しの実験。特に問題もなかったので、位置は感覚で決定しました。交差するラインは黒い細い紙を当ててこの辺かな・・・、と。

切りのいい数字にし、上のラインが決定。そのラインをそのまま側板に下して、これもそのまま決定。なかなか決まらなかったのは側板の横のラインでした。

方眼紙では幅3mmで描いたのですが、刃物の関係で実際に加工する幅は3・8mmになりました。そして深さがあるのでラインの見え方が微妙に太く見え、紙の上では良かった位置がダメ。組む前の板の状態で何度も試しました。現在の位置より、1mm低いだけで重い感じになり、1mm上だとかなり腰高な感じになりました。こうして、わりと感覚的に決めていった寸法を図面に落としてみて気が付いたのは、短手と長手の比率が黄金比に近いという事でした。ぴったりと1:1・68ではありませんが、自分の感覚も悪くなかったかな・・、とちょっと自信になりました。

直接お客様とお話して、一番聞かれることは、「取り出し口がこんなに細くてちゃんと出るの?」という事です。もちろんちゃんと出ます!

自宅では2009年に試作したものをずっと使っているのですが、子供たちのぞんざいな引っ張り方でも問題なく使っています。ですが、使い始めのきつい状態の時やもともとペーパーの重なりが深かったりするものは出にくいことがあります。そういう時は手ごたえが明らかに違うので、子供たちも無意識にゆっくりと引いています。

また、ティッシュケースを見て、「おっ、いいね~。」値札を見て「お~・・、値段もいいね~・・・。」「すみません・・・。これには訳が・・・。」

作り手の都合ですが、この製品は「逃げ」がぜんぜんないのです。キッチリ作るのは全てにおいて当然ですが、LeafStyleのラインナップの中で、最も慎重に作業しなければならない製品です。

ポイントは留め(45度)と直角です。

まずは側板の三方を45度にカットします。そして組み立ててから四方を45度のカットした天板を接着するのですが、ここで時間がかかります。全ての板が真直ぐであれば問題はないのですが、そこは天然素材。厚みを決めている時に反りがでたり、45度にカットしてから反りがでたりと、部材は完全にイコールコンディションではありません。同じように加工して組み立てても、反りの向きの組み合わせによって本当に微妙な大きさの違いが出てしまいます。

なので側板の接着剤が乾いた後、一つ一つの大きさを見ながら天板をカットしていきます。この天板も反りがなければ問題はないのですが、幅が145mm、長さが270mm、厚さが10mmというサイズなので、かなりの確率で反ってしまいます・・・。長手方向に反る場合もありますがやはり幅方向に出やすく、反りが大きすぎると使えなくなることもあります。これくらいの反りなら圧締を強くすれば収まる・・、という事を考えながら合わせて切るのですが、思いの外着かなくて締めすぎて側板を壊してしまう事もあります・・・。壊れないまでも、力がかかりすぎて側板の長手方向が膨らんだりすると直角では無くなってしまうので、後の工程に影響が出てきます。

組み立ての後はスライドする底板を収めます。この作業は手鉋できつさを見ながら作業で行います。木は膨張と収縮を繰り返しながら最終的には縮んでいくので、少しきつめで仕込んでいます。あと一回・・・、削ってゆるくなってしまう事も・・・。組み立ての次はエッジサンダーという機械で、直角を調整しながら表面を仕上げます。組み立ての時に反りを無理矢理抑え込むと直角が狂う時があります。ここで直角が出ていないと次にラインを入れた時に角でラインがずれてしまうのです。表を仕上げた後、ラインを削ります。その後にティッシュペーパーが出る部分の裏を開け、内側をひっかりが無いように加工します。仕上げは溝の中もサンドペーパーをあてています。オイル塗装をして完成ですが、溝の中にオイルが残りやすく、エアーで吹き飛ばしてからまたふき取り・・・、を何回も繰り返します。見た目はスッキリ爽やかですが、何かと気使ってやらなければならない、手のかかるやんちゃな子です。