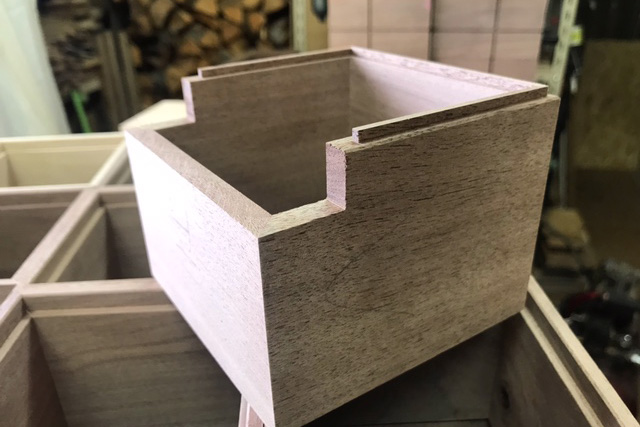

①(以下右へ)上部と底板は本ザネで着いています。

鉛筆で書かれた「F」「>」の印は組む時の方向を示しています。色・目合わせの時に違和感のないようにしています。

チギリ加工前

「F」=「Front(前)」の印

チギリ加工後

本ザネを加工したものを組み立て、指の入る所をカットします。

チギリ加工後

チギリが入った状態

荒切りで1mmくらい残してから、ベルトサンダーで仕上げます。

写真(左奥)のような大きさの木から作ることができます。ただし、短い材料は加工時の危険度が高く、機械を通すときには毎回治具に乗せる必要があり、手間がかかります。本体、底板、コースターは全て厚さ8mmです。(※写真は旧仕様です)

特注バージョンは、イチイ、タモなどを使用してカラフルに仕上げています。

Leaf Style の商品化第一号です。自営業をはじめるにあたっての基本コンセプトは「限りある資源としての木を有効に使い切りたい」ということなのですが、それを最初に、端的に具現化できたものだと思っています。

以前勤めていた家具会社では、ナラの木で厚さ45mmの材で特注の高級テーブルを作っていました。必要な長さを切り、残った部分は300mm以上なら取って置き、それ以下のものは薪になっていました。一般的な木工機械は、材料の長さが300mm以上でないと、ローラーの押さえが効かないので加工しづらく、危険なのです。

しかし、同じように何百年もかかって大きくなった木が、たまたま端の方になってしまっただけなのに、一方は家具に、もう一方は燃やされてしまう・・・。

そんな木を見ていると、やはり「もったいない」と思っていました。

コースター、ケースの構成部材の厚みは、すべて8mmになっていました(現在、ふたを仕様変更しています)。 厚さ45mmの木を両面に手押し鉋盤をかけて、昇降盤で刃厚2.2mmの刃を使って9mmに割き、冶具に乗せてワイドベルトサンダーで8mmにします。上手くいくと4枚取れました。

市場で販売されているコースターは5枚組みぐらいで、木、布、金属、プラスチックなどがありますが、ケースに入っていることは意外と少なく、食器棚の引き出しの中で置き場に困っていたりします。 我が家では自分で作ったオイル塗装のテーブルを使っていて、熱いカップを置く時にコースターが欲しかったので、出し入れしやすく、目に付く場所に置いてあってもちょっと洒落た箱に入ったものができないか、と考えました。

ケース全体の高さは、85mm角のコースターが入る幅に対して、バランスの良い高さというのが8枚入るものという事になりました。

試作段階では本体・コースターともにナラだけでしたが、商品化する時に以前の会社で扱っていた木の、ウォールナット、メープル、サクラでもつくり、4材種各2枚ずつ8枚としました。現在は8材種となっています。